Китай: инновации в производстве карданных валов?

2026-02-05

Когда слышишь про инновации в Китае, многие сразу думают про электронику или цифровые технологии. А вот про карданные валы — кажется, тема узкая, даже скучная. Но именно здесь, в этой, казалось бы, консервативной отрасли, последние лет десять идут процессы, которые многим в России могут быть неочевидны. Часто думают, что Китай просто копирует или делает дешево. В случае с трансмиссионными валами — это уже давно не так. Речь идет о системном подходе к материалам, точности и, что важно, адаптации под конкретные, подчас очень жесткие условия эксплуатации. Попробую разложить по полочкам, исходя из того, что видел и с чем сталкивался.

От ?железа? к композитам: эволюция материала

Раньше всё упиралось в сталь. Какая марка, какова термообработка. Сейчас вектор сместился. Да, высокопрочные легированные стали никуда не делись, но всё чаще речь заходит о комбинированных решениях. Например, использование промежуточных элементов из композитов для гашения вибраций в высокооборотистых валах для спецтехники. Не везде это прижилось, есть проблемы с долговечностью соединения металл-композит при экстремальных перепадах температур, но эксперименты идут постоянно.

Видел на одной из выставок в Шанхае вал, где труба была выполнена из углепластика. Для легкового транспорта — возможно. Но для грузовика или карьерного самосвала? Инженеры на стенде честно говорили, что это демонстратор технологии, до серии еще далеко. Главный барьер — не прочность на разрыв, а стойкость к ударным нагрузкам, скажем, при езде по бездорожью с полной загрузкой. Тут классическая сталь пока вне конкуренции.

А вот что реально пошло в серию — это улучшенные покрытия и методы защиты от коррозии. Особенно для машин, работающих в северных регионах или с реагентами на дорогах. Казалось бы, мелочь. Но когда из-за коррозии крестовин или шлицевого соединения меняют весь вал раньше времени — это прямые убытки. Китайские производители стали очень внимательно смотреть на этот этап, внедряя многослойное напыление и контроль качества покрытия на каждом этапе.

Точность — не лозунг, а экономика

Здесь произошла, наверное, самая большая перемена. Раньше допуски были… скажем так, либеральные. Сейчас разговор о микрометрах и балансировке на скоростях, близких к рабочим. Почему? Потому что современные двигатели и коробки передач стали более чувствительными к дисбалансу, а клиенты — менее терпимыми к вибрациям.

Внедрение ЧПУ-станков с автоматической коррекцией износа инструмента стало стандартом для серьезных заводов. Но интереснее другое — подход к контролю. Не просто выборочная проверка, а часто — 100% контроль критических параметров, например, соосности посадочных мест под подшипники. Это увеличивает себестоимость, но радикально снижает процент брака и, что важно, возвратов.

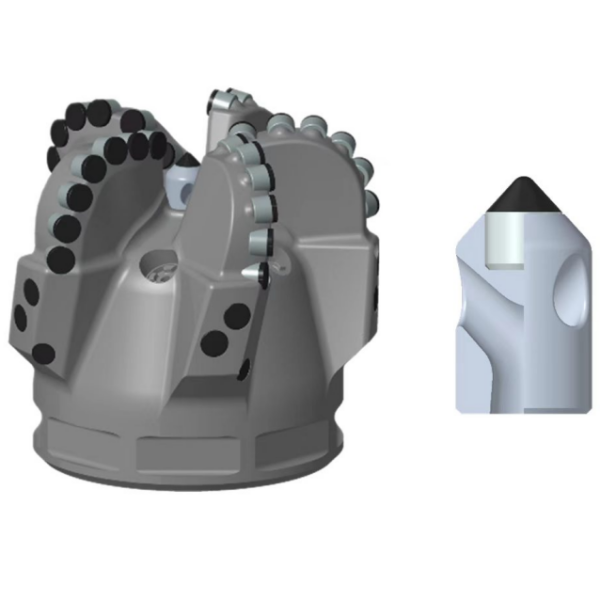

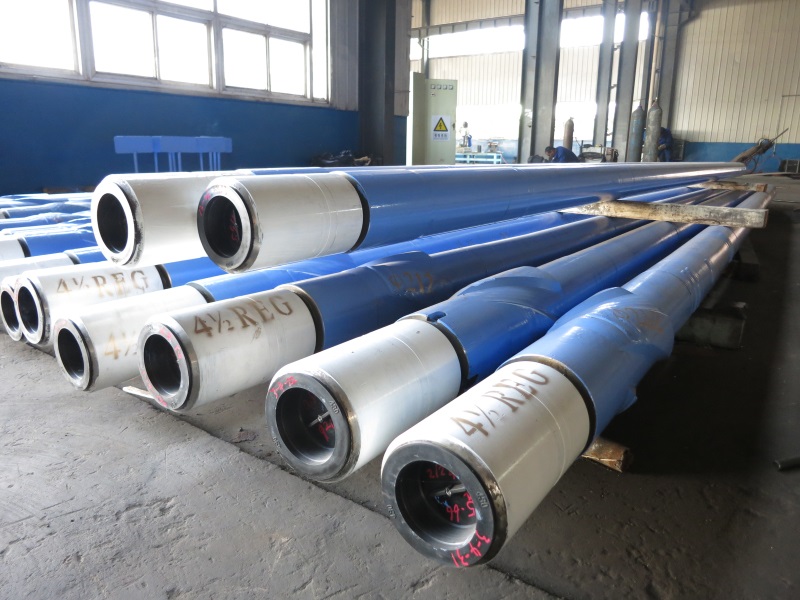

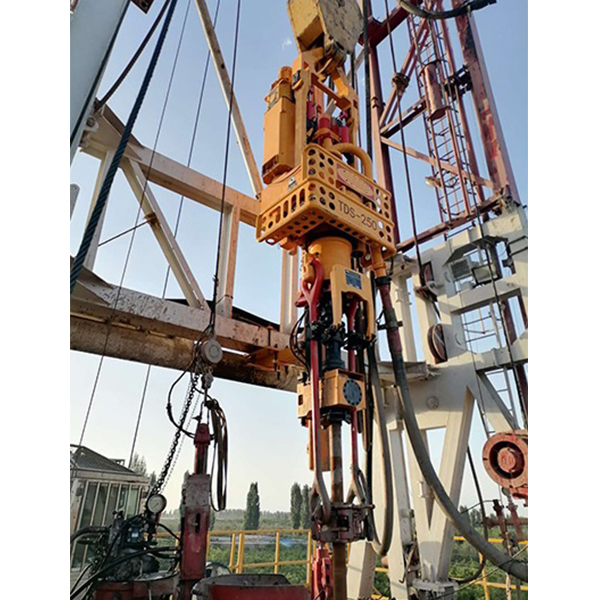

Помню историю от коллег, которые работали с ООО Чэнду Цзитао Машиностроительное оборудование (их сайт — jitbit.ru). Хотя их основной профиль — буровые головки, они сталкивались со схожими проблемами прецизионной обработки тяжелых валов. Их инженеры говорили, что ключом стала не просто покупка хорошего станка, а выстраивание всего технологического цикла так, чтобы заготовка приходила на финишную обработку с минимальными внутренними напряжениями. Иначе после проточки вал может ?повести?. Это тот самый практический опыт, который не купишь просто так.

Адаптация под рынок: не один вал на все случаи жизни

Это, пожалуй, главное преимущество, которое я вижу. Китайские производители научились гибко подстраиваться. Нужен вал для модификации УАЗа, который будет использоваться в геологоразведке с дополнительным оборудованием? Будет сделан расчет на повышенный крутящий момент и измененные углы работы. Нужна партия для снегоуборочной техники с особыми требованиями к герметичности шарниров? Пожалуйста.

В Европе или у некоторых традиционных производителей такой гибкости часто нет — у них каталог, и всё. Здесь же готовы влезть в проект, сделать прототип, испытать. Конечно, это не всегда идеально срабатывает. Бывали случаи, когда при испытаниях на ресурс выявлялись просчеты в выборе материала для конкретной нагрузки. Но ключевое — реакция. Не попытка списать на ?неправильную эксплуатацию?, а быстрый анализ и доработка.

Это напрямую связано с наличием собственных инженерных команд. Взять ту же ООО Чэнду Цзитао. На их сайте указано, что компания, основанная в 2011 году, объединяет проектирование и производство и имеет несколько патентов. Этот принцип — ?объединяет проектирование и производство? — сейчас критически важен. Это значит, что запрос от клиента быстро проходит через конструкторов, которые понимают возможности своего цеха, и на выходе получается не просто ?сделаем как на чертеже?, а ?оптимизируем под ваши задачи и наши реалии?.

Логистика и упаковка: о чем обычно забывают

Казалось бы, мелочь. Но сколько проблем возникает из-за неправильной транспортировки! Длинный вал — это жесткая, но уязвимая к изгибу деталь. Раньше приходили коробки, где вал лежал просто на пенопласте. Сейчас всё чаще видишь индивидуальные деревянные ложементы с креплениями, которые фиксируют вал в нескольких точках, предотвращая деформацию при перегрузках.

Это тоже часть инновационного подхода — думать о продукте до момента его установки на автомобиль заказчика. Для компаний, которые работают на экспорт, как многие китайские производители, это вопрос репутации. Поврежденный при доставке вал — это не только убытки, но и потеря времени у клиента и подрыв доверия.

Здесь, кстати, многие средние предприятия перенимают практику у крупных игроков, которые поставляют на конвейеры глобальных автобрендов. Стандарты упаковки и маркировки становятся строже и понятнее.

Где подводные камни? Опыт неудач

Не всё, конечно, идеально. Был у меня опыт с партией валов для среднегабаритных автобусов. По документам всё было прекрасно: и материал, и твердость, и балансировка. Но в полевых условиях, после полугода интенсивной эксплуатации по разбитым дорогам, начались проблемы с износом шлицевого соединения. Оказалось, что при проектировании не до конца учли характер циклических нагрузок именно в таком режиме ?старт-стоп? с постоянными переключениями.

Производитель, что важно, не стал отнекиваться. Прислали своих технологов, забрали образцы на анализ. Выяснилось, что проблема комплексная: и в профиле шлица можно было сделать плавнее переходы, и в технологии азотирования был небольшой пережог. Через три месяца прислали доработанную партию. С тех пор проблем не было. Этот случай показал, что инновации — это не только про новейшие материалы, но и про глубину анализа старых проблем и готовность исправлять ошибки.

Именно такой подход, основанный на честности и эффективности, как заявлено в принципах ООО Чэнду Цзитао Машиностроительное оборудование, и позволяет выстраивать долгосрочные партнерские отношения. В конечном счете, в таком бизнесе, где продукция работает в тяжелых условиях, доверие — главный актив.

Вместо заключения: куда дует ветер?

Так что же в итоге? Инновации в производстве карданных валов в Китае — это не про революцию, а про последовательную эволюцию. Смещение фокуса с цены как главного аргумента на надежность, адаптивность и общее качество. Это работа над точностью, над материалами (пусть и не всегда прорывной), над сервисом и логистикой.

Сейчас основной тренд, который я вижу, — это цифровизация самого производства. Не для галочки, а для сбора данных. Датчики на станках, которые в реальном времени следят за износом резца и температурой обработки. Это позволяет предсказывать необходимость обслуживания и, в итоге, делать более стабильную по характеристикам продукцию из партии в партию.

Будет ли Китай делать карданный вал из графена для массового грузовика? Вряд ли в ближайшее время. Но сделает ли он стальной вал, который при оптимальной цене будет служить дольше и надежнее, чем пять лет назад, и будет точно подогнан под требования конкретного заказчика? Уже делает. И в этом, пожалуй, и есть главная инновация — в системном, клиентоориентированном подходе к, казалось бы, простой ?железке?.