Дизайн композитной конфигурации PDC буровых долот

2025-03-31

За последние 10 лет структура внешнего вида и процесс проектирования PDC-сверл в основном неизменны. Проектирование внешнего вида сверла начинается с основной режущей структуры (кривая коронки + плотность зубьев + соотношение геометрических позиций), а проектирование основной режущей структуры начинается с расположения основных зубьев (первый ряд зубьев боковой поверхности резца) на кривой коронки, затем на основе этого осуществляется проектирование вторичной режущей структуры, гидродинамической структуры и так далее.

За последние 10 лет внешний вид и структура PDC-боров и процесс их проектирования в основном остались неизменными.

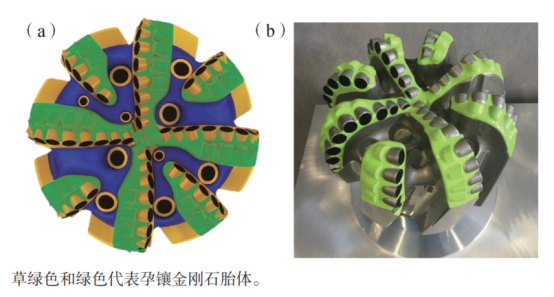

По мере того как в Китае ускоряется процесс разведки нефти и газа в направлении глубоких, глубоководных и нетрадиционных пластов, встречаются все более сложные породы, что приводит к низкой эффективности буровых долот в разрушении породы, низкой механической скорости бурения и короткой подаче. Отечественные и зарубежные технологии разработки традиционных буровых долот уже не справляются с такими сложными и трудноразбуриваемыми породами. Например, в таких трудноразбуриваемых породах, как сухие горячие породы, магматические породы и пластичные аргиллиты, отечественные и зарубежные традиционные буровые долота работают неудовлетворительно. По этой причине разработчики буровых долот начали думать о конструкции буровых долот PDC с точки зрения композитной структуры и композитных материалов, и выдвинули метод проектирования буровых долот "композитной конфигурации". Композитный дизайн конфигурации относится к обычному материалу и конструкции сверла PDC в качестве базового элемента, с особой сервисной функцией материала, формой зуба или особым породоразрушающим эффектом дизайна сверла в качестве фазы улучшения. В конструкции бурового долота преимущества улучшенной фазы максимально используются, а недостатки базового изделия и улучшенной фазы одновременно преодолеваются или ослабляются. С другой точки зрения, при проектировании буровых долот PDC в трудноразбуриваемых пластах выбор базового долота, т.е. базового элемента, может быть определен на основе анализа имеющихся данных наблюдений; затем может быть проведен поиск усовершенствованной фазы в соответствии с требованиями к применению на месторождении и целями усовершенствования, и усовершенствованная фаза может быть оптимизирована путем регулирования для достижения требуемых показателей работы долота в целевом пласте. Ниже будут приведены конкретные примеры. (1) Композитный материал. Беременные алмазные туши являются превосходными износостойкими материалами для буровых долот, а сформированные из них долота с беременными алмазами более износостойкие, чем долота PDC, которые подходят для плотных песчаников и других сильно абразивных пластов. Однако недостатки, присущие инкрустированным алмазным коронкам, привели к сокращению их доли на рынке, например, низкая механическая скорость бурения и зависимость от высокооборотных скважинных электробуровых инструментов. Компания National Oilwell Huagao объединила коронки PDC с инкрустированными алмазными коронками и представила коронку FuseTek TM , которая использует преимущества долговечности инкрустированного алмазного материала и преодолевает недостаток, связанный с низкой механической скоростью бурения инкрустированных алмазных коронок.

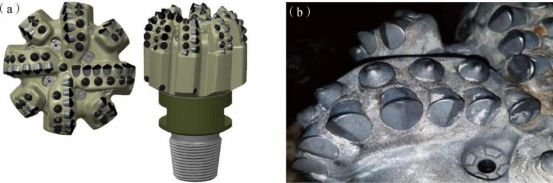

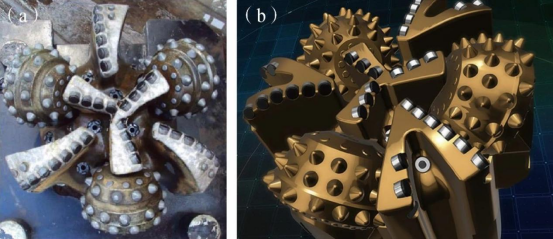

(2) Композитный механизм разрушения породы. Компания Baker Hughes объединила долота с зубчатым колесом и долота PDC в одно целое и представила композитное долото Kymera TM , которое обладает превосходной режущей способностью долота PDC, а также ударопрочностью и хорошим направленным действием долота с зубчатым колесом. По сравнению с долотами PDC композитные долота Kymera TM обеспечивают более низкий и плавный крутящий момент при бурении, более легкий контроль над поверхностью инструмента при направленном бурении и более длительный срок службы в неоднородных породах с более низким крутящим моментом и вибрацией. По сравнению с обычными долотами с зубчатым колесом композитные долота Kymera TM обеспечивают более высокую механическую скорость бурения, меньшую осевую вибрацию и требуют меньшего давления при бурении. Однако из-за "биполярного" композита композитные долота Kymera TM имеют более низкую механическую скорость бурения, чем долота PDC, и подвержены риску короткого срока службы и легкой потери колеса в твердом грунте.

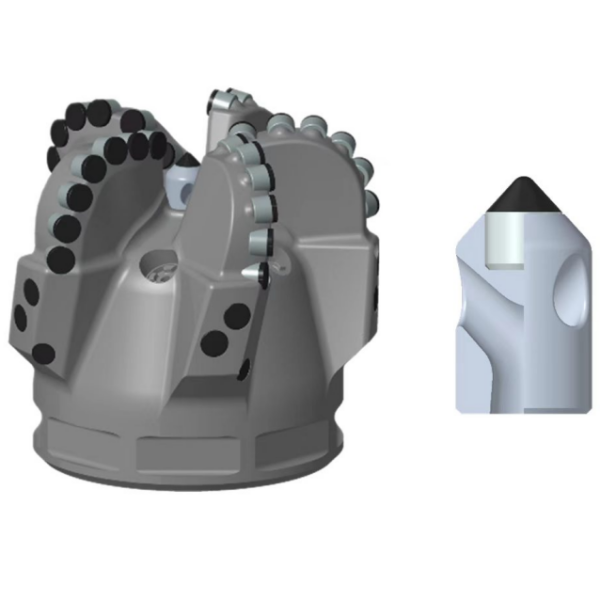

(3) Многокомпонентная сборка фасонных зубьев. Основываясь на превосходных эксплуатационных характеристиках фасонных зубьев, таких как эффект разрушения породы и/или долговечность, крупные зарубежные буровые компании, такие как National Oilwell Huagao и Smith, осуществляют многокомпонентную сборку фасонных зубьев с различной эффективностью, чтобы реализовать различные цели применения. Если взять в качестве примера повышения скорости бурения твердые породы, то гранит и другие чрезвычайно твердые породы обычно бурятся долотами с зубчатым колесом, но при этом наблюдаются такие недостатки, как низкая эффективность разрушения породы, низкая механическая скорость бурения и риск падения колеса. Использование высокоэффективных долот PDC вместо долот с зубчатым колесом для достижения превосходного и быстрого бурения в чрезвычайно твердых породах стало одной из ключевых задач НИОКР в области буровых долот во всем мире. Компания National Oilwell Huagao разработала буровое долото Phoenix TM для чрезвычайно твердых пластов, таких как породы с сухим нагревом, в котором используется многомерная комбинация обычных плоских круглых зубьев и фасонных зубьев, а также может быть использована комбинация различных материалов, например, передний ряд зубьев PDC и задний ряд алмазных блоков. TM TM