Китайские PDC долота: технологии и экология?

2026-01-12

Когда слышишь ?китайские PDC долота?, первое, что приходит в голову многим — это цена. Дешево. И сразу же сомнения: а качество? А стойкость? А экология при производстве? Работая с буровым инструментом, я долго сам относился к этому сегменту с прохладцей, пока не столкнулся с конкретными проектами, где пришлось разбираться не в стереотипах, а в металле, матрицах и протоколах испытаний. Оказалось, что вопрос куда глубже простого ?дешево vs дорого?. Тут переплетаются реальные технологические скачки, адаптация к местным геологическим условиям (не везде же сверлят как в Пермском бассейне) и, что важно, меняющийся подход к самому производственному процессу. Давайте по порядку.

От стереотипа к спецификации: что на самом деле предлагают

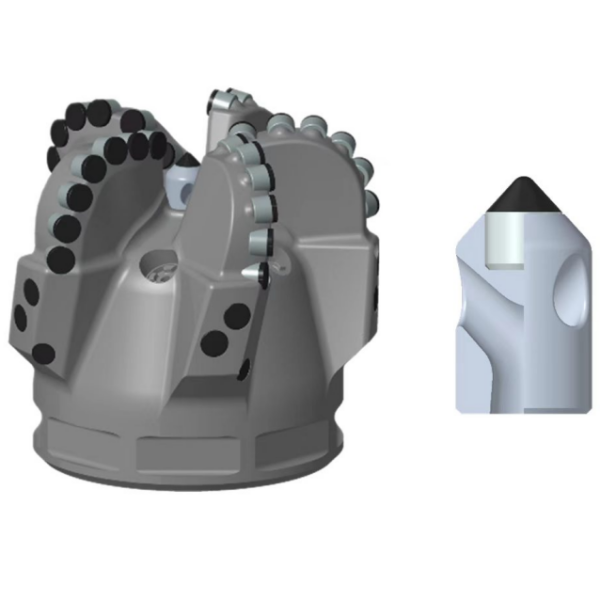

Раньше китайский PDC часто ассоциировался с копированием удачных западных моделей. Сейчас это не совсем так, или, точнее, совсем не так. Да, база — та же, принцип работы поликристаллического алмазного компакта никуда не делся. Но нюансы — в деталях. Возьмем, к примеру, геометрию ламелей и их расположение. Видел образцы от разных производителей, где явно прослеживалась работа над гидравликой промывки именно для неустойчивых, глинистых пород, характерных для некоторых наших регионов. Это не слепое копирование, а адаптация.

Ключевой момент — качество сырья. Раньше слабым звеном были именно матрицы и сами PDC-компакты. Сейчас ряд заводов, особенно те, что работают на экспорт, используют порошки европейских поставщиков, а контроль за спеканием компактов вышел на приличный уровень. Не везде, конечно. Но если брать продукцию для серьезных проектов, разница с тем, что было 5-7 лет назад, разительная. Сам удивлялся, когда получил результаты испытаний на абразивный износ — цифры были сопоставимы с моделями среднего ценового сегмента известных брендов.

При этом сохраняется главное преимущество — гибкость. Нужна нестандартная конфигурация, специфический угол атаки резцов под сложный интервал? Китайские производители, особенно инжиниринговые компании, как раз на этом и играют. Они готовы делать небольшие партии ?под задачу?. Вспоминаю проект на Ванкоре, где требовался инструмент для разбуривания цементных пробок с включениями. Стандартные долота ?выедали? резину и быстро тупились о арматуру. Сделали вариант с измененной компоновкой резцов на периферии и усиленным вооружением в районе центра. Сработало. И это была как раз одна из тех самых компаний, что не просто продают, а проектируют — вроде ООО Чэнду Цзитао Машиностроительное оборудование. Заглянул потом на их сайт jitbit.ru — видно, что акцент делают на собственную разработку и патенты, а не только на тиражирование.

Экология: где здесь ?зеленое? производство?

Слово ?экология? в контексте тяжелого машиностроения и бурового инструмента звучит почти иронично. Но давление, и глобальное, и внутреннее, заставляет меняться. Речь не о том, что заводы по производству PDC долота стали ?зелеными?. Речь о системных сдвигах.

Во-первых, энергоэффективность. Сам процесс спекания PDC-компактов в прессах высокого давления — очень энергоемкий. Новое оборудование, которое сейчас закупают ведущие производители, имеет лучший КПД. Это не пиар, а экономика. Меньше расход — ниже себестоимость. Видел отчеты по аудиту одного из поставщиков — цифры по снижению удельного энергопотребления на тонну продукции за 3 года впечатляют.

Во-вторых, управление отходами. Раньше проблема утилизации отработанных шламов, содержащих связующие металлы (вольфрам, кобальт) и абразивные порошки, стояла остро. Сейчас на крупных предприятиях это поставлено на поток: отходы не сваливают, а отправляют на рециклинг для извлечения ценных компонентов. Это, опять же, вопрос не только экологии, но и рентабельности при нынешних ценах на металлы.

В-третьих, и это важно, — долговечность самого продукта. Качественное PDC долото, которое проходит на 30-50% больше метров, — это уже экологический фактор. Меньше спуско-подъемных операций, меньше изношенных корпусов на свалке, меньше затрат энергии на замену. Вот об этом часто забывают, говоря про ?экологичность производства?. Настоящая экологичность начинается с ресурса инструмента в забое.

Полевой опыт: где ломаются ожидания

Теория — это одно, а куст — совсем другое. Самый частый провал при работе с новыми поставщиками, не только китайскими, — несоответствие прогнозного и реального поведения долота в конкретных пластах. Был случай на одном из месторождений Западной Сибири. Поставили партию долот от нового, разрекламированного производителя. Лабораторные тесты — отлично. На первых двух скважинах в относительно мягких портах показали себя прекрасно, даже лучше ожидаемого. А на третьей, где по геологоразведочным данным должен был быть тот же горизонт, попался пропласток крепких аргиллитов, да еще с пиритизацией.

И все. Резцы посыпались, как стеклянные. Весь выигрыш от предыдущих скважин был мгновенно потерян. В чем причина? Не в том, что долото плохое. В том, что его технология не была заточена под такую аномальную, но возможную твердость. Производитель, делая ставку на скорость в мягких породах, возможно, сэкономил на термостойкости связки в компактах. После этого случая мы всегда заказывали пробную партию и гоняли ее в самых разных условиях, включая ?проблемные? интервалы, прежде чем заключать крупный контракт.

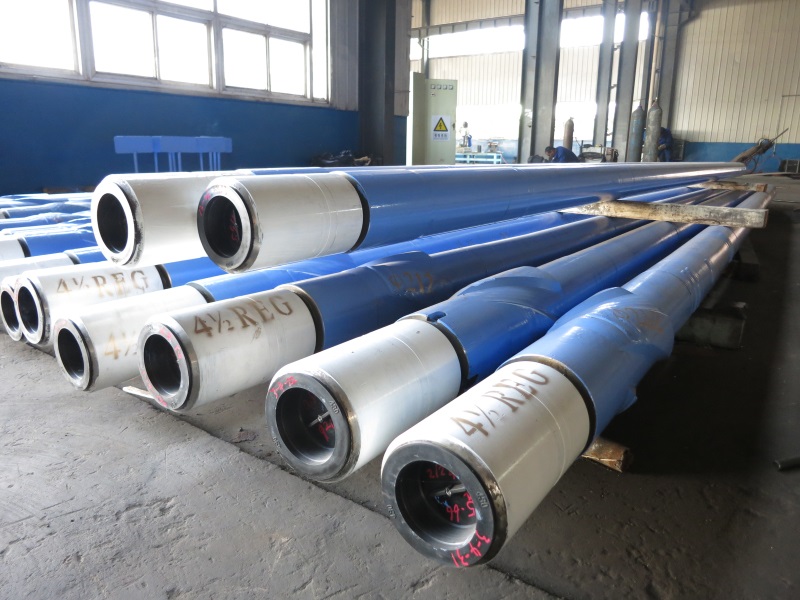

Еще один нюанс — логистика и сервис. Крутая технология меркнет, если сломанное долото или запчасти к нему идут три месяца. Здесь у китайских производителей есть над чем работать. Хотя те же компании, которые имеют представительства или плотно работают с дистрибьюторами в РФ, как та же ООО Чэнду Цзитао, эту проблему понимают и стараются решать, создавая склады запчастей и оперативные инженерные группы.

Конкуренция и ниши: кому это действительно нужно

Китайский PDC-инструмент сегодня — не монолит. Это целый спектр: от откровенно дешевого ?расходника? для простых вертикальных скважин до высокотехнологичных решений для ГС, сложнонаправленного бурения и даже геотермальных проектов. Основная конкуренция разворачивается не в сегменте premium (там пока правят бал признанные американские и европейские бренды), а в mid-range и в специализированных нишах.

Например, бурение на твердые полезные ископаемые или для геотехнических изысканий. Там требования к инструменту специфические, объемы не гигантские, и крупные игроки не всегда готовы делать кастомные решения. Вот здесь китайские инжиниринговые компании, способные быстро среагировать на ТЗ, чувствуют себя очень уверенно. Их технологии позволяют экспериментировать с формой, количеством и типом резцов без заоблачных затрат на НИОКР.

Другая ниша — это сервисные компании и небольшие операторы, для которых стоимость долота — критически важный фактор в смете. Для них надежность ?на уровне? при цене на 20-40% ниже — это не просто выбор, а необходимость. Но и здесь происходит естественный отбор. Выживают и наращивают долю рынка те, кто вкладывается в контроль качества, а не только в ценовую войну.

Взгляд вперед: что будет с технологией и ?зеленым? трендом

Если говорить о технологиях, то тренд очевиден: дальнейшая цифровизация и предиктивная аналитика. Уже сейчас некоторые продвинутые производители поставляют долота с RFID-метками, в которые зашита полная история производства: данные по спеканию каждого компакта, балансировке. Это не для красоты. Это позволяет потом, при анализе износа, понять, была ли причина в геологии, режиме бурения или в производственном дефекте. Китайские лидеры рынка активно внедряют такие системы, чтобы снизить количество рекламаций и улучшить обратную связь.

Что касается экологии, то давление будет только расти. И здесь я вижу потенциал для синергии. Например, разработка более износостойких и термостойких PDC-резцов напрямую ведет к снижению углеродного следа бурения (меньше времени на скважину, меньше diesel consumption). Производитель, который сможет не только заявить, но и сертифицированно доказать этот эффект, получит серьезное конкурентное преимущество на рынках, чувствительных к ESG-повестке.

В итоге, ответ на вопрос из заголовка неоднозначен. Да, китайские PDC долота — это уже давно не просто дешевая альтернатива. Это сложный, стратифицированный рынок с собственными технологическими наработками и растущим вниманием к вопросам устойчивого производства. Но ключ к успеху — не в слепой вере в бренд или страну происхождения, а в глубоком анализе под свою задачу, в тестовых испытаниях и выборе партнера, который занимается именно инжинирингом, а не торговлей железом. Как, судя по всему, делает компания из нашего примера, которая ?объединяет проектирование и производство? и имеет собственные патенты. Без такого подхода можно легко промахнуться, купив либо слишком простое, либо слишком ?сырое? решение. А в нашем деле ошибки стоят очень дорого.