Технология изготовления PDC-зубцов

2025-03-25

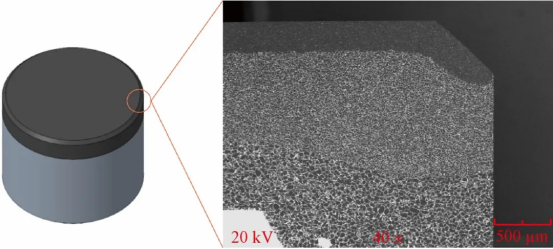

Зуб PDC является незаменимым основным камнедробильным материалом для буровой техники, и это самый основной компонент бурового долота PDC, от его характеристик во многом зависит подача и механическая скорость бурения долота. В настоящее время основные исследования в области зубьев PDC можно разделить на две категории: одна категория основана на производителях зубьев PDC, таких как американская синтетика и Mejia, в основном сосредоточенных на повышении производительности продукта; другая категория основана на производителях долот, таких как Smith и Baker Hughes, в основном сосредоточенных на повышении породоразрушающего эффекта фасонных зубьев и производительности бурения. Основные технологические прорывы в разработке PDC-зубьев сводятся к следующему: в 1938 году Бурман и Саймон оптимизировали и усовершенствовали кривую фазового равновесия графит-алмаз, то есть линию Бурмана-Саймона, которая заложила теоретическую основу для синтетического алмаза; в 1953 году Холл и другие сотрудники американской General Electric Co. успешно разработали двухфазный верхний пресс, на основе которого в 1954 году был получен первый синтетический алмаз путем добавления металлического катализатора; и в 1954 году был получен первый синтетический алмаз путем добавления металлических катализаторов. В 1954 году были получены первые искусственно синтезированные алмазные частицы путем добавления металлических катализаторов. 1982 году Дих Айси разработал первые PDC-зубья с непланарными интерфейсами, что позволило эффективно снизить остаточные напряжения вблизи границы раздела двух фаз и укрепить прочность связи между алмазом и подложкой. 1985 году Смитс предложил дизайн функционального градиентного переходного слоя и установил переходный слой материала между слоем поликристаллического алмаза и подложкой из цементированного карбида, что позволило реализовать прочность связи алмаза с подложкой. В 1985 году Смит предложил функциональную конструкцию градиентного переходного слоя, устанавливая переходный слой материала между слоем поликристаллического алмаза и подложкой из цементированного карбида, реализуя постепенный переход физических параметров между алмазом и цементированным карбидом, решая проблему разрушения слоя поликристаллического алмаза и улучшая ударную прочность зубьев PDC. В 1995 году компания Baker Hughes предложила технологию полировки поверхности, которая уменьшает трение на поверхности зубьев. Эта технология уменьшает теплоту трения и налипание обломков породы на поверхность зубьев, улучшает проблему грязевого пакета зубьев PDC и бурового долота, а также повышает породоразрушающий эффект зубьев PDC. В том же году компания Baker Hughes использовала свой опыт в подготовке обрабатывающих инструментов и обработала фаски (также известные как золотые углы в Китае, рис. 1) на режущей кромке слоя поликристаллического алмаза, что решило проблему сколов зубьев PDC. На этой основе компания Baker Hughes разработала конструкции с двойной и множественной фаской, которые повысили прочность и долговечность режущих кромок зубьев PDC.

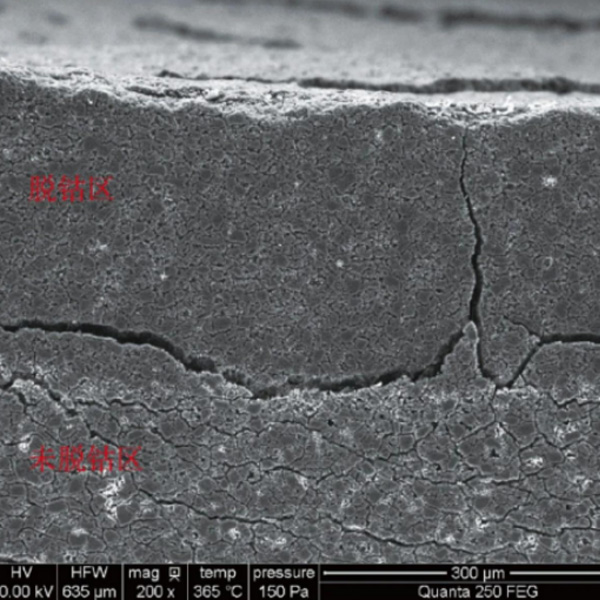

В 1996 году исследование Megha подтвердило, что механические свойства поликристаллических алмазных слоев соответствуют эффекту Холла-Петча: твердость поликристаллического алмазного слоя и износостойкость зубьев PDC увеличиваются с уменьшением размера зерна алмазного микропорошка, но вязкость разрушения поликристаллического алмазного слоя и ударная вязкость зубьев PDC уменьшаются с уменьшением размера зерна алмазного микропорошка. Компания Element Six обнаружила, что ударная вязкость зубьев PDC может быть увеличена на 70 % за счет увеличения размера зерна алмазного микропорошка. Обратите внимание, что этот вывод несколько обманчив и что простое увеличение размера частиц алмазного порошка не приводит к значительному повышению ударной вязкости зубьев PDC. Исходя из взаимосвязи между размером частиц алмазного микропорошка и механическими свойствами зубьев PDC, с 1990-х годов европейские и американские компании используют алмазные микропорошки с многопиковым распределением при подготовке зубьев PDC, что улучшает плотность укладки слоя поликристаллического алмаза, а также общие характеристики зубьев PDC. Кроме того, Baker Hughes, National Oilwell Huagao, Mejia и другие компании широко применяют слоистую структуру, в первом слое используется мелкозернистый алмазный порошок, во втором слое или более слоях - крупнозернистый порошок, что эффективно улучшает комплексные характеристики зубьев PDC, и до сих пор это стандартная конфигурация некоторых высококлассных зубьев PDC. 2000 год, американская компания Synthesis попыталась увеличить толщину слоя поликристаллического алмаза в зубьях PDC, но столкнулась с серьезной проблемой остаточного напряжения. серьезные проблемы с остаточным напряжением. Чтобы решить эту проблему, Бертаньолли и др. успешно синтезировали зубья PDC толщиной 4 мм, улучшив дизайн непланарного интерфейса и оптимизировав процесс синтеза зубьев PDC для снижения остаточных напряжений в слое поликристаллического алмаза и вблизи границы раздела двух фаз. Слой поликристаллического алмаза толщиной 4 мм является одним из главных преимуществ высококлассных PDC-зубьев American Synthesis Company, а также высококлассных PDC-долот National Wells Huagao, Halliburton и др. В 2001 году National Wells Huagao повторно подала заявку на получение патента на технологию кислотного де-кобальтирования. Эта технология повышает термическую стабильность и износостойкость зубьев PDC и значительно способствует широкомасштабному применению буровых коронок PDC в мире. Чтобы избежать патента NNPC на кислотное декобальтирование, компания Smith & Sons предложила технологию вторичного прессования, которая оказала определенное негативное влияние на механические свойства зубьев PDC, а в 2011 году NNPC представила обновленную версию технологии глубокого декобальтирования, которая значительно улучшила термическую стабильность зубьев PDC, не повлияв на их ударопрочность.

В некоторых пластах износостойкость зубьев PDC значительно превышает реальные потребности бурения, а ударопрочность зубьев PDC не может удовлетворить потребности в полевых условиях. Исходя из этого понимания, с 1996 по 2006 год филиалы Smith и Mejia компании Schlumberger провели совместные технологические исследования. Во-первых, на основе концепции конфигурационного композитного дизайна, с алмазным микропорошком в качестве сердцевины и порошком карбида вольфрама в качестве оболочки, была подготовлена сотовая структура многофазного конфигурационного поликристаллического алмазного композитного материала, который улучшил ударную прочность зубьев PDC; затем был использован метод однородного смешивания (с равномерно перемешанным порошком в качестве сердцевины), чтобы улучшить ударную прочность зубьев PDC. Кроме того, зубья PDC были приготовлены с использованием метода гомогенного смешивания (добавление определенной объемной доли порошка карбида цементита к алмазному микропорошку). По сравнению со сложной конфигурацией сот, процесс гомогенного смешивания порошка не только прост и легко производится в больших масштабах, но и позволяет эффективно повысить ударную прочность зубьев PDC, не жертвуя при этом износостойкостью. Основываясь на идеях исследования прочности конфигурации композитного материала, авторский коллектив также провел соответствующие исследования, экспериментальные результаты показывают, что дизайн композитной конфигурации может значительно улучшить ударную прочность зубьев PDC, но текущие результаты исследований от промышленного применения еще далеко, последующие действия должны быть сосредоточены на том, как повысить прочность зубьев PDC для проведения дальнейших углубленных исследований по интеграции технического уровня прочности. 2020, около 2020, Сычуаньский университет, Хэ Дуаньдуань Вэй команда На основе устройства двухступенчатого прессования с гексагональной вершиной, сверхвысокого давления 16 ГПа и высокой температуры 2300 ℃ используются условия синтеза для синтеза алмазного порошка размером 8~12 мкм без связующего непосредственно в микроразмерный поликристаллический алмаз (MPD). По сравнению с обычными зубьями PDC, MPD обладает лучшей твердостью, износостойкостью и термической стабильностью, что привлекло внимание и постоянные инвестиции Национальной нефтяной компании Саудовской Аравии.

Однако MPD требует более жестких условий синтеза при сверхвысоких температурах и высоком давлении, а его способность противостоять динамическим ударам не описана. В последние годы производители зубьев PDC и долот PDC во главе с компанией U.S. Synthesis активно продвигают технологию синтеза при сверхвысоком давлении, увеличивая давление синтеза зубьев PDC с 5,5 ГПа до более чем 7,5 ГПа, что позволило улучшить комплексные характеристики зубьев PDC, особенно износостойкость. Тем не менее, такие проблемы, как остаточное напряжение, вызванное сверхвысоким давлением, оказывают определенное негативное влияние на ударную прочность зубьев PDC. Несомненно, производительность зубьев PDC является непосредственным фактором, определяющим эффект бурения с использованием зубьев PDC в скважине.

Однако эффект разрушения породы и срок службы зубьев PDC и буровых долот PDC во многом зависят от того, "как использовать долото". Предлагается, чтобы будущие технические исследования зубьев PDC полностью учитывали и подчеркивали влияние скважинных условий работы долота и механизма взаимодействия между долотом и пластом на эксплуатационный эффект зубьев PDC.

Как оценить качество зубьев PDC, как установить регулярную связь между испытаниями зубьев PDC в помещении и их реальной производительностью в полевых условиях, в отечественной промышленности еще не было стандартизированных и систематических исследований.

Причины заключаются в том, что, во-первых, отечественные производители буровых долот и пользователи недостаточно инвестируют и уделяют внимание тестированию PDC-долотов; во-вторых, неясное понимание принципа работы долота и механизма его взаимодействия с породой приводит к множеству различных методов тестирования PDC-зубьев и PDC-долотов, а также к значительной неясности в их тестовых механизмах и интерпретации данных, что создает нехватку единого управления и стандартизации.

В сравнении с этим, зарубежные компании, производящие буровые долота, разработали методы анализа и тестирования, такие как испытания на вертикальных токарных станках для резки гранита в сухом/мокром режиме, а также симуляционные испытания с одиночным зубом для разрушения породы под окружным давлением, основываясь на условиях эксплуатации и механизмах работы долот в скважинах, и провели многократную проверку и оптимизацию на основе обратной связи с полевыми данными.

Согласно этому, основные зарубежные компании по производству буровых долот создали базы данных применения PDC по износостойкости, термостойкости, ударной прочности, эффективности разрушения горных пород и т.д., фиксируя данные лабораторных испытаний различных PDC зубьев и соответствующие результаты их применения в полевых условиях, что позволяет направлять выбор долот и оптимизацию их итераций. Однако это относится к Основные секреты бизнеса, и открытых публикаций по этому поводу немного, что должно стать одним из направлений будущих исследований отечественных команд.